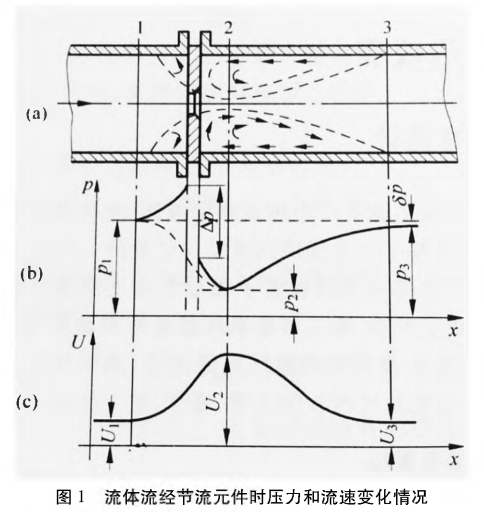

1.孔板流量計原理

如圖1所示流體流經孔板流量計的節流元件時的壓力、速度變化情況。從圖中可見,沿水平管靠近流動到節流元件前的截面1處的流體,流束開始收縮,靠近管壁處的流體將向管道中心加速,而管道中心處流體的壓力開始下降。由于慣性作用,流束的最小截面位置不在節流元件處由于流體流過節流元件后流束繼續收縮的原因,而在節流元件后的截面2處(此位置隨流量大小而變),此處流體平均流速U2最大,壓力p2最低。截面2后,流束.逐漸擴大。在截面3處,流體速度Uz恢復到節流前的速度U1(U3=U1),流束又充滿管道。壓力P3不能恢復到原來的數值p1,由于流體流經節流元件時會產生漩渦以及鹽城的摩擦阻力等會造成能量損失的原因,P1與p3的差值δp=p1-ps稱為流體流經節流元件的壓力損失。

2.節流裝置設計計算分類

孔板流量計的設計與制造主要參照以下標準:ISO5167Measurementoffluidflow-DifferentialPressureDevices,2003/GB/T2624用安裝在工程項目設計中,需要根據孔板流量計所安裝的管道等級,以及工藝專業提供的不同工況下的流量,對孔板流量計進行選型,同時計算孔板的孔徑以及Beta系數。

3.孔板流量計孔徑計算方法

一次裝置安裝在充滿流體的管線中確立為測量原理,裝人一次裝置后裝置的.上游側與喉部或下游側之間產生一個靜壓差。假設該裝置與經過校準的一個裝置幾何相似且使用條件相同,據該壓差的實測值和流動流體的特性以及裝置的使用環境,從而確定流量。

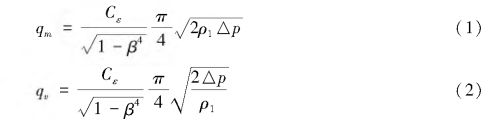

3.1流量計算

GB/T2624里規定的不確定度限值,質量流量差壓的關系符合,因此流量公式可用以下公式確定。

式中:qm-質量流量,kg/s;

9v-體積流量,m³/s;

C-流出系數;

Ɛ-可膨脹系數;

β-直徑比,β=d/D;

d-節流件開孔直徑,m;

D-管道內徑,m;

ρ1-被測流體密度,kg/m³;

△p-壓差,Pa。

3.2節流裝置開孔直徑d和管道內徑D計算式

d=d20[1+λd(t-20)](3)

D=D20[1+λd(t-20)](4)

式中:d20-20℃下節流元件開孔直徑;

D20-20℃下管道內徑;

λd一節流材料膨脹系數;

λD一管道材料膨脹系數。

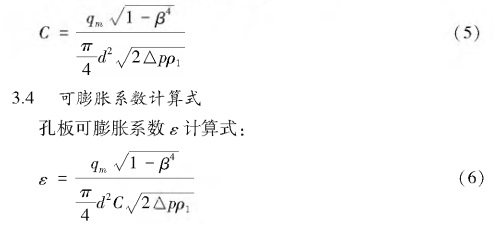

3.3流出系數計算式

C為不可壓縮流體確定的表示通過裝置的實際流量與理論流量之間關系的系數,對于給定安裝條件下的給定一次裝置,流出系數僅與雷諾數有關。由下式表示:

可膨脹系數ε取決于雷諾數值,也取決于氣體的壓力比和等熵指數值。

表示這些變化的方法是以膨脹性(膨脹)系數乘一次裝置的流出系數C。流出系數利用雷諾數值相同的液體直接校準后確定。

當流體不可壓縮時(液體),ε等于1,當流體可壓縮時(氣體),ε小于1。

事實表明ε實際上與雷諾數無關。對于給定一次裝置的給定直徑比,ε只取決于壓力比和等熵指數,因此本法是可行的。

當直接計算法不能解題時,需要采用迭代計算法。

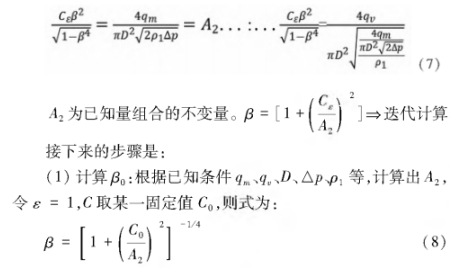

以孔板流量計為例,始終需要迭代計算法來計算。原則是把基本.流量方程中所有--致的值重新組合在一個項內,而將未知的值組合在一項內。

把已知數組合在方程的一邊,將未知數放在方程的另一邊。

(2)計算β1:由β0、k、△代入ε公式計算ε0;由β0、ReD、D代人C公式計算C0;由C0、ε0、A2代入β公式計算B0.

(3)計算β2:由β1、k、△代入ε公式計算ε1;由β0.ReD、D代人C公式計算C1;由C1、ε1、A2代入β公式計算β2。 |